铁路建设液压系统

- 详细介绍

箱梁外模液压系统

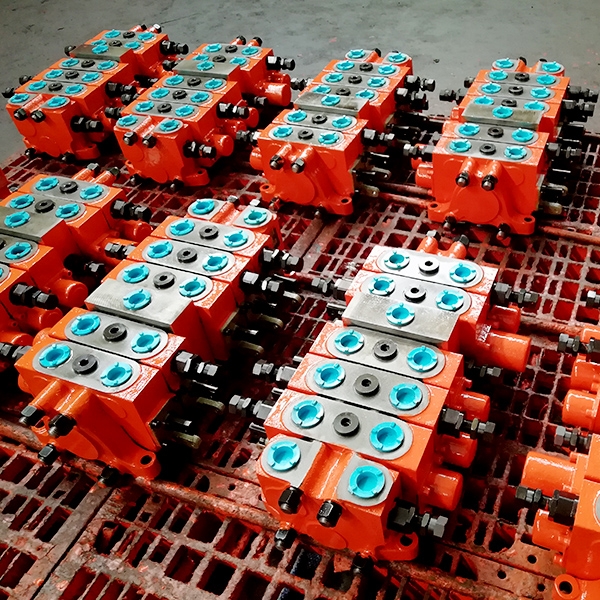

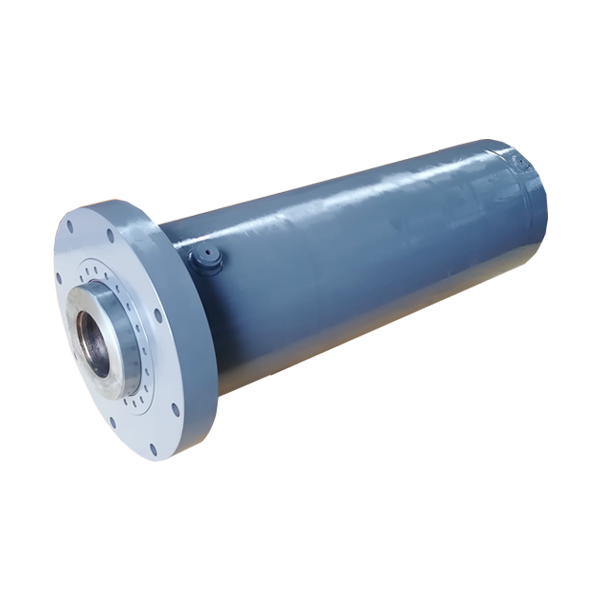

该系统主要用于各型箱梁、工字梁制作的外模板同时收拢、打开和保持。 它采用多缸同步技术,使箱梁、工字梁两边模板同时收拢和打开;采用保压技术来保持箱梁、工字梁在浇铸时,两边模板处于收拢状态。

说明

由于孔箱梁的内腔尺寸并不是固定不变的,即在铁路桥梁铺设架建过程中,有的路段由于受地理位置的限制,孔箱梁的内腔尺寸较小,只能采用分段式模板安装形式;只有在孔箱梁的内腔尺寸较大,符合内模模板整体推进和整体拖出设计时,才能采用整体式模板安装形式。

箱梁内模液压系统(分段式模板液压系统)

它主要由5--6台(根据箱梁长度和形式确定)小型液压泵站组成,一-台小型液压泵站只控制内模板的一段长 度,独立控制一组液压缸,各液压泵站之间没有联系。用5一6台小型液压泵站将孔箱梁的内模模板组装成一一个整体来进行浇注。特点是投资成本低,因可以分段安装和拆卸,对施工场地纵向空间距离要求不高; 缺点是模板装拆费时费力,模板的周转周期长,生产效率低,只适用于小规模孔箱梁的制造。

整体式模板液压系统:

目前是孔箱梁制作中技术含量最高的一种安装方式,它采用多缸同步技术、保压和补压技术,但其同时控制的液压缸多, 技术难度大。特点是将孔梁的内模模板连接成一个整体,用一台液压泵站来控制内模模板的同时打开和收回,并且内模模板是整体推进和整体拖出;在

孔箱梁浇注前和浇注完成后,由同步液压缸将内模模板同时打开和收回;采用保压和补压技术来保证孔箱梁在浇注时内模模板处于打开状态,内模板在混疑土浇注和固化期间,数十小时不下沉。这种安装方式能大大缩短模板周转周期,提高孔箱梁的生产效率,适用于大规模孔箱梁的制造。该系统主要用于高速铁路的24米和32米及其他各型孔箱梁制作的内模板同时收拢、打开和保持。 内模液压系统从操作控制方式分:手动操作、电动操作;从模板安装方式分:分段式、整体式。

手动操作:

液压系统控制是采用人工操作控制模板的收拢、打开。特点是方便、安全、可靠、成本低。

电动操作:

液压系统控制是采用编制程序PLC控制模板按一定顺序打开和收回。相对于手动操作来说成本较高,控制部分较复杂。